Introduktion

I tillverkningsvärlden är effektivitet och produktivitet avgörande faktorer för framgång. En nyckelaspekt för att uppnå dessa mål i kallvalsformningslinjer för takpaneler är användningen av ett avancerat palleteringssystem. Den här artikeln undersöker betydelsen och fördelarna med att använda en pallastare i kallvalsformningsprocessen för takpaneler.

1. Förstå kallvalsformning för takpaneler

Kallvalsformning är en allmänt använd teknik vid tillverkning av takpaneler. Det innebär kontinuerlig bockning av metallplåt till specifika profiler med hjälp av en serie rullstativ. Processen kräver precision och noggrannhet för att säkerställa optimal panelkvalitet.

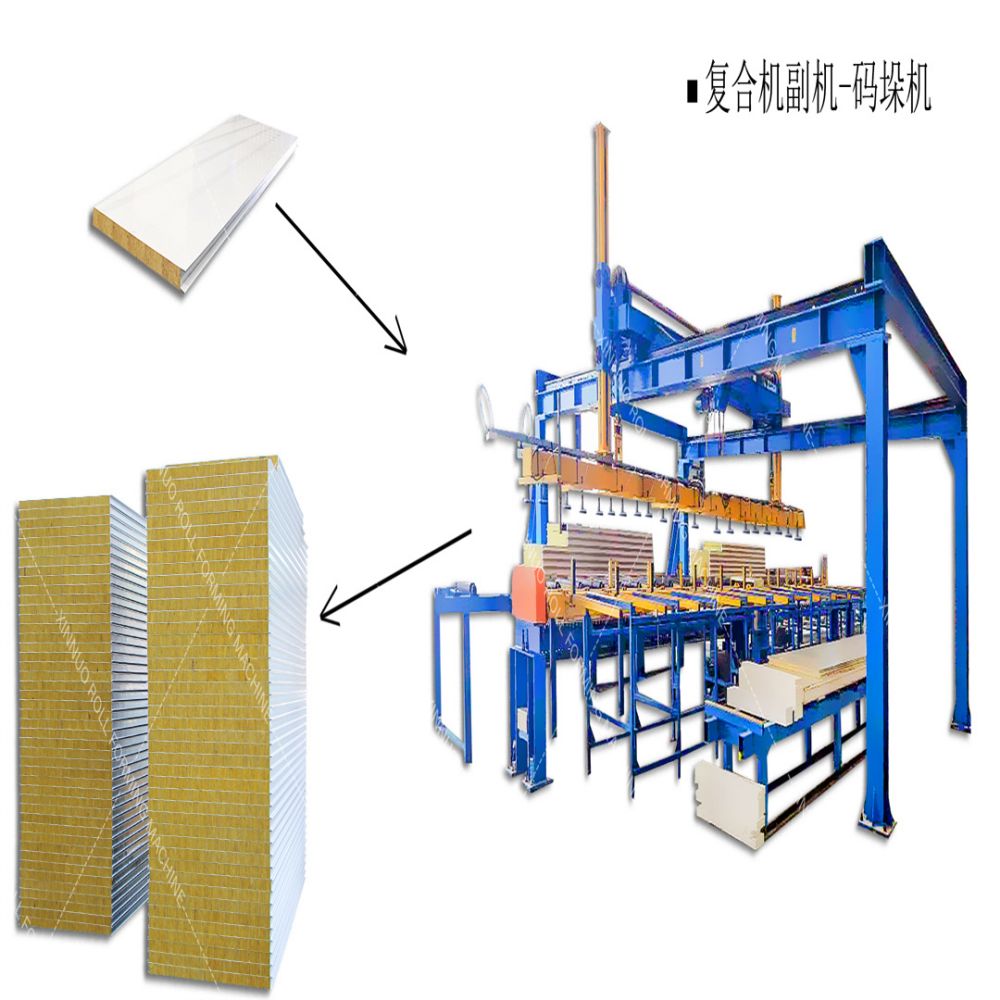

2. Kontexten för palletering vid kallvalsformning

Palletering avser den automatiserade metoden att stapla och arrangera färdiga takpaneler på pallar för enkel hantering, lagring och transport. Denna process effektiviserar produktionslinjen genom att minska manuellt arbete och minimera fel.

3. Palletiserarens roll vid tillverkning av takpaneler

3.1 Förbättrad effektivitet:

Genom att eliminera behovet av manuell stapling förbättrar palletare avsevärt den totala driftseffektiviteten för kallvalsformningslinjer för takpaneler. De kan hantera stora volymer paneler utan att kompromissa med kvaliteten, vilket leder till ökade produktionshastigheter och snabbare handläggningstider.

3.2 Noggrann stapling:

Palleterare säkerställer exakt stapling och förhindrar problem som felinställning eller skador under transport. Denna noggrannhetsnivå minskar risken för avslag och omarbetning, vilket sparar tid och resurser för tillverkarna.

3.3 Mångsidighet:

Moderna palleteringssystem har justerbara inställningar för att passa olika takpanelstorlekar, former och tjocklekar. Denna mångsidighet gör det möjligt för tillverkare att producera en rad panelspecifikationer utan att investera i flera maskiner.

3.4 Utrymmesoptimering:

Effektiva pallastare är designade för att maximera tillgängligt utrymme på pallar, vilket säkerställer optimala stapelhöjder. Genom att utnyttja det tillgängliga utrymmet effektivt kan tillverkare minska fraktkostnaderna och lagringskraven.

4. Viktiga överväganden när du väljer en pallastare

4.1 Hastighet och genomströmning:

Att välja en pallastare som är i linje med produktionslinjens önskade hastighet och genomströmning är avgörande. Ett optimalt val kommer att bibehålla eller överträffa rullformningslinjens takt, vilket minimerar eventuella flaskhalsar.

4.2 Automationsintegration:

För ett sömlöst produktionsflöde är det viktigt att välja en pallastare som sömlöst integreras med det övergripande automationssystemet. Denna integration möjliggör smidig kontroll, datautbyte och realtidsövervakning.

4.3 Flexibilitet:

En pallastare som kan hantera olika paneltyper, storlekar och profiler erbjuder tillverkare mångsidigheten att anpassa sig till förändrade kundkrav och nya marknadstrender.

4.4 Tillförlitlighet och underhåll:

Att välja en pallastare från en välrenommerad tillverkare säkerställer tillförlitlighet och minimerar stilleståndstiden. Regelbundet underhåll och servicestöd kommer att förbättra systemets livslängd och effektivitet.

5. Implementera en Palletizer: Fallstudier och framgångsberättelser

Att lyfta fram fallstudier och framgångshistorier från tillverkare som har implementerat palletare i sina kallvalsningslinjer för takpaneler kan ge värdefulla insikter. Dessa verkliga exempel visar palletsares positiva inverkan på produktivitet, kostnadsminskning och total effektivitet.

Slutsats

Sammanfattningsvis erbjuder integreringen av en pallastare i kallvalsformningsprocessen för takpaneler många fördelar, allt från ökad effektivitet till exakt stapling och optimerat utrymmesutnyttjande. Genom att välja en lämplig pallastare baserat på viktiga överväganden kan tillverkare stärka sin produktionskapacitet och få en konkurrensfördel på marknaden. Att ta till sig denna avancerade teknik ökar inte bara den operativa effektiviteten utan säkerställer också precision och noggrannhet, vilket leder till nöjda kunder och långsiktig framgång.

Posttid: 2023-12-30